Industrie

Secteur regroupant des activités variées, l’industrie présente une richesse de savoir et d’expérience très attractive. Les pièces thermoplastiques utilisées dans ce secteur sont donc très diverses tant il y a de domaines d’activité.

EMI sait s’adapter à ces besoins spécifiques en instaurant un co-développement étroit et en s’appuyant sur une démarche ISO 9001 jusqu’à la livraison des pièces.

Cas Client

Notre client est une société familiale indépendante spécialisée dans le développement, la conception, la production et la distribution de pompes et micro-pompes à membrane pour les gaz et liquides, et les équipements de laboratoire.

01 Problématique

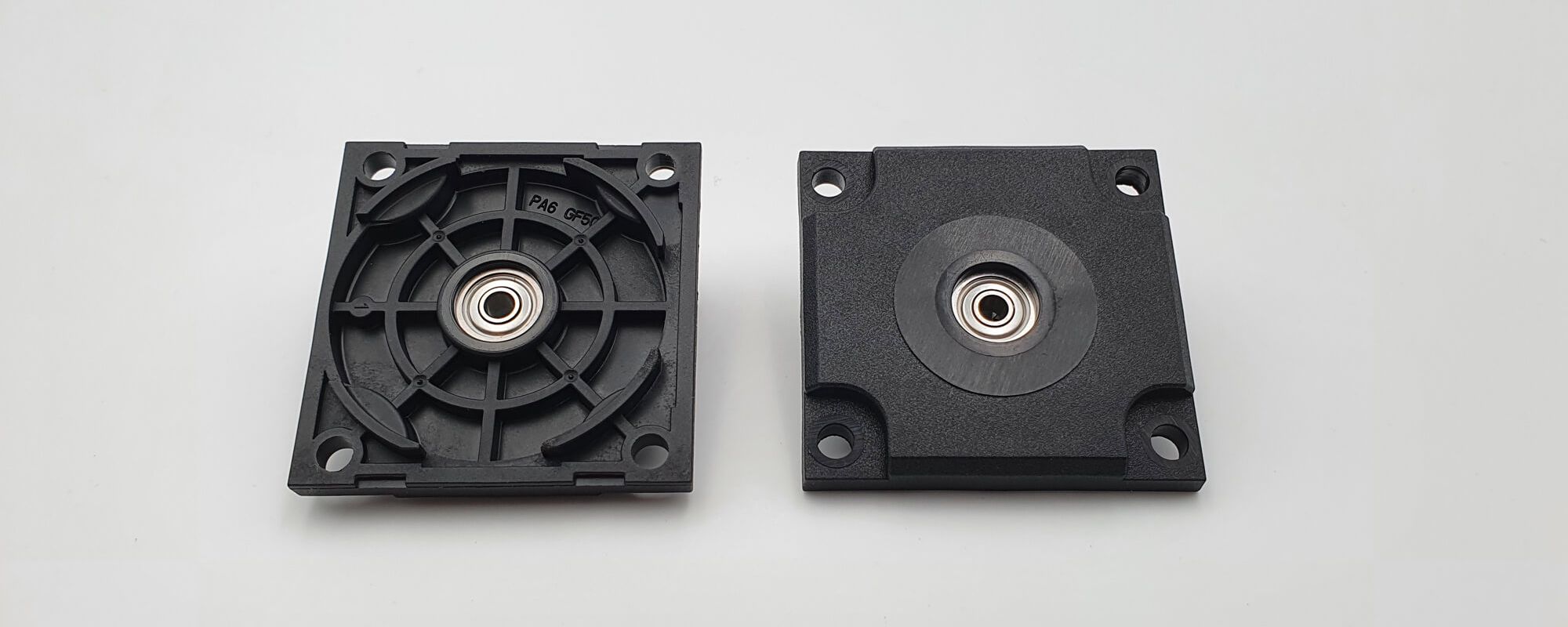

Pour développer son produit, notre client avait besoin d’un partenaire capable de surmouler un roulement tout en respectant les caractéristiques du produit. Le dimensionnel devait être parfait afin d’assurer le bon usage de la pièce et garantir sa durée de vie.

L’alignement entre le roulement intégré au couvercle de la pompe et l’axe de la pompe tenait ici un caractère d’une extrême importance car un décalage pourrait engendrer un débit inexact. La technologie d’injection apportée à notre client devait donc prendre en compte les spécificités de l’insert.

02 Approche & solution

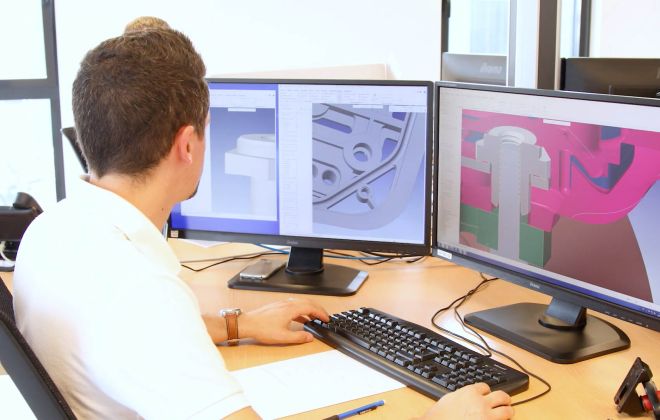

Notre bureau d’études a d’abord réalisé une étude rhéologique afin d’identifier les risques liés à l’injection, susceptibles de compromettre la qualité du roulement, et garantir le remplissage complet de la pièce. La température front matière, la masse fondue et la pression exercée sur le roulement ont été donc été analysées.

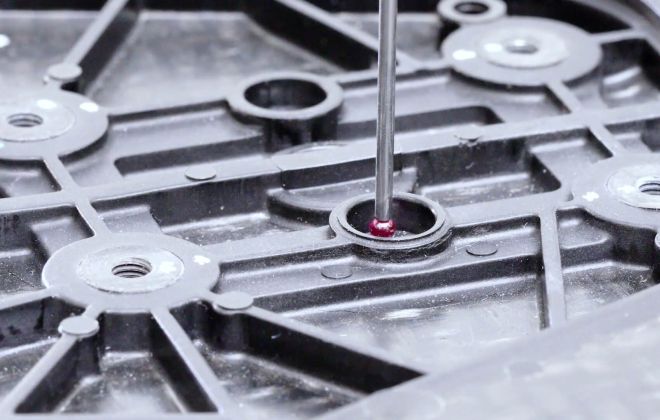

Par la suite, l’outillage double empreinte a été conçu par un partenaire mouliste de façon à optimiser le process d’injection. La température d’injection et la pression exercée par la matière sur l’insert créaient une contrainte qu’il fallait contrer mécaniquement. Pendant la phase de mise au point dimensionnelle, un défaut de forme a été réalisé dans l’outillage afin de garantir les contraintes dimensionnelles imposées par le client.

La bonne disposition de l’insert avant le surmoulage devait aussi être assurée. Nos ingénieurs ont donc développé un process de dépose automatique du roulement dans l’outillage. L’état de surface de l’insert a également été pris en compte pour limiter son impact et maîtriser la répétabilité du processus de surmoulage. En effet, l’adhésion entre le roulement et la matière surmoulée devait être garantie pour assurer la fonction de l’ensemble surmoulé.

- Etude rhéologique

- Outillage et injection optimisés

- Process de posage automatique

- Presse 50 t

- 2 versions injectables