Énergies renouvelables

Sources d’énergie inépuisables, les énergies renouvelables représentent l’un des secteurs en plein essor, nécessitant des pièces thermoplastiques techniques en très grande série.

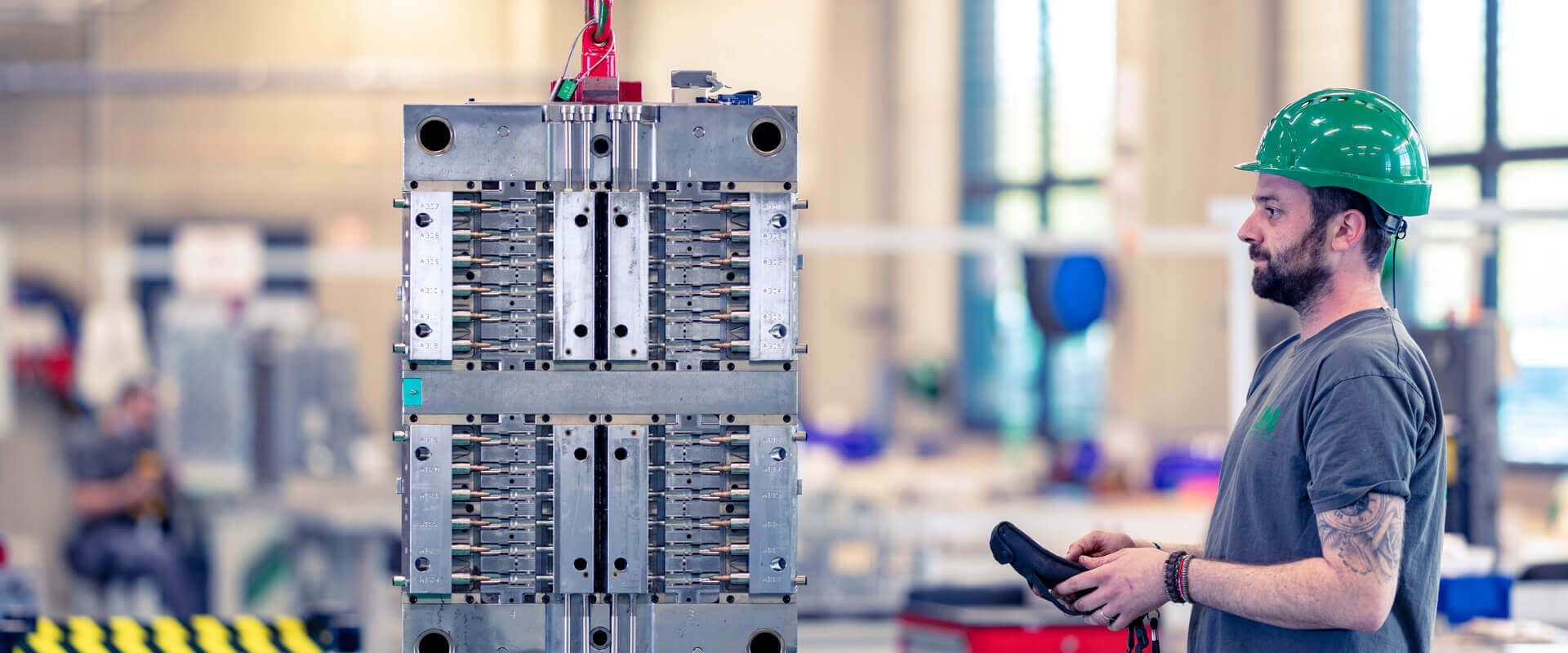

Grâce à son important parc machine constamment renouvelé, ses outillages multi-empreintes et l’utilisation de matières techniques, EMI fournit une réponse performante et adaptée à ce secteur exigeant.

Cas Client

Notre client est un fournisseur mondial de solutions mécatroniques proposant des produits pour les systèmes de connexion et la robotique.

01 Problématique

Pour mettre au point son ensemble de pièces techniques, notre client avait besoin d’un injecteur mouliste capable de développer et de produire ces éléments en très grande quantité. Des contraintes complémentaires concernant la répétabilité et la précision des produits devaient aussi être prises en compte afin de garantir la compatibilité des pièces entre elles, malgré la production d’une même référence sur plusieurs outillages identiques.

L’utilisation d’une matière thermoplastique homologuée UL, répondant à des normes strictes pour l’usage en extérieur des pièces finies, entraînait également des difficultés de transformation supplémentaires.

02 Approche & solution

Le projet a commencé par le développement d’un concept de pièce compatible avec les contraintes de l’injection thermoplastique. Ensuite des moules éprouvettes et des outillages prototypes ont été mis au point afin de valider les différentes caractéristiques des pièces. Puis plusieurs outillages multi-empreintes en acier, dont certains en bi-matière, ont été conçus en interne, afin de réaliser les différentes pièces de matières différentes composant l’ensemble fini.

Des moules cubes, montés sur deux presses, ont ainsi été développés pour cet ensemble permettant l’injection de 128 empreintes en temps masqué lors du dévissage des 128 autres empreintes, sur un seul et même cycle d’injection.

Afin d’assurer une qualité optimale, un contrôle 100% par caméra a été intégré au process permettant de garantir l’étanchéité de l’ensemble. Une étape de personnalisation par marquage au jet d’encre et par tampographie à longue durabilité a également été ajoutée. Pour finaliser le sous-ensemble, le montage des différents composants, dont des inserts métalliques et des joints toriques, a ensuite été automatisé afin de réduire les étapes intermédiaires et donc d’optimiser les coûts.

- Presses 100 t et 320 t

- Outillages cubes 128 empreintes

- Outillages 80 empreintes bi-matière

- Injection et dévissage dans l’outillage sur un cycle d’injection

- Contrôle caméra 100%

- Marquage par jet d’encre et tampographie

- Assemblage automatisé

- Reprise d’humidité en flux