Elektronik & Konnektik

Da sie jetzt allgegenwärtig sind, müssen diese beiden konstant entwickelnden Branchen auf die ständigen Herausforderungen hinsichtlich Standardisierung, Leistung und Funktionalität der Geräte, die sie verbinden, antworten.

Durch Co-Entwicklung der Teile nimmt EMI an der Herausforderung teil, die von den Unternehmen des Sektors angenommen wird, indem es z.B. Umspritzungs- oder Einspritzungslösungen in zwei oder drei Komponenten anbietet und die für die Sicherheit der Teile unerlässlichen Zertifizierungen einhält, wie z.B. die UL-Zertifizierung (Brandschutz).

Kundenfall

Unser Kunde ist ein Unternehmen, das sich auf Produkte und Lösungen für das technische Gebäudemanagement und deren Automatisierung spezialisiert hat.

01PROBLEMATIK

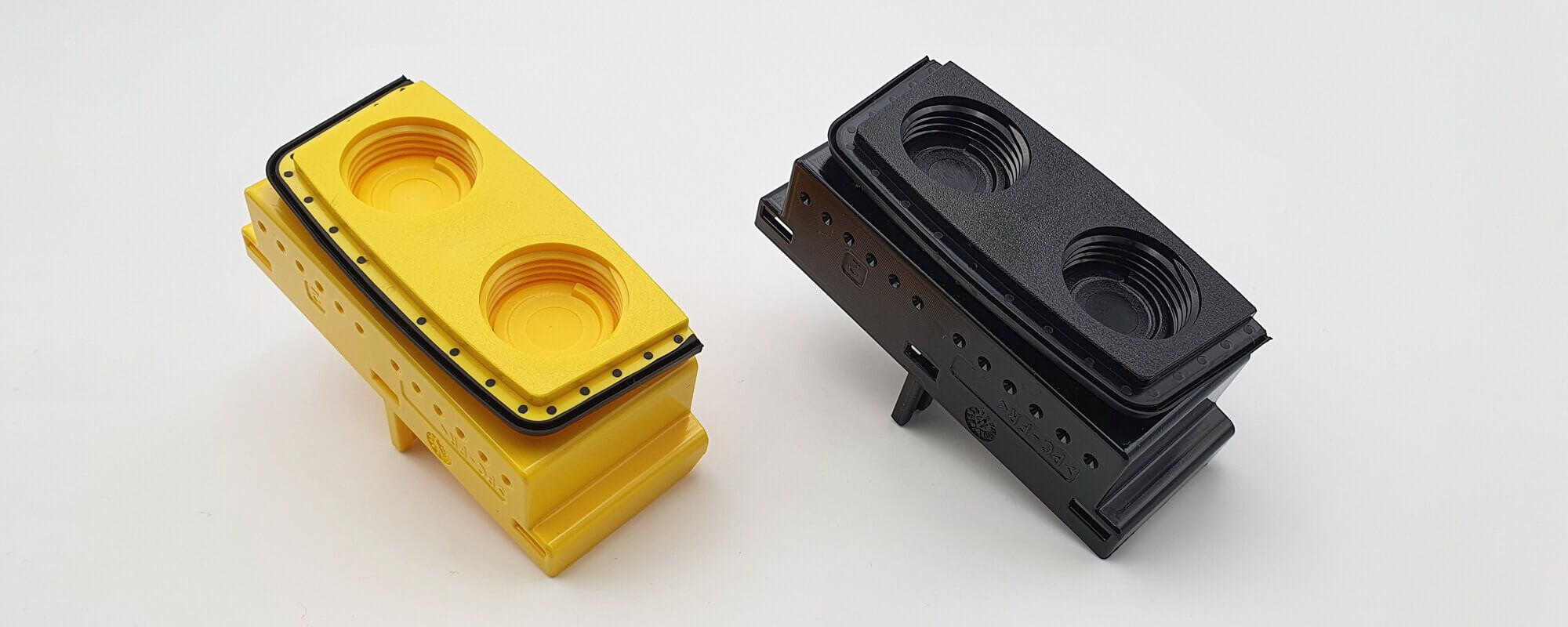

Für die Entwicklung seines Produkts suchte unser Kunde einen Spritzgiesser, der in der Lage ist, ein wasserdichtes Zweikomponententeil herzustellen, das aus zwei Gewinden besteht, die zu einem abbrechbaren Teil führen. Aufgrund seiner Funktion als elektrischer Kabelanschluss musste das Teil aus einem Werkstoff bestehen, das den Brandschutznormen entspricht, und die Präzisionsvorgaben für den Durchgang der Drähte erfüllen.

02 ANSATZ & LÖSUNG

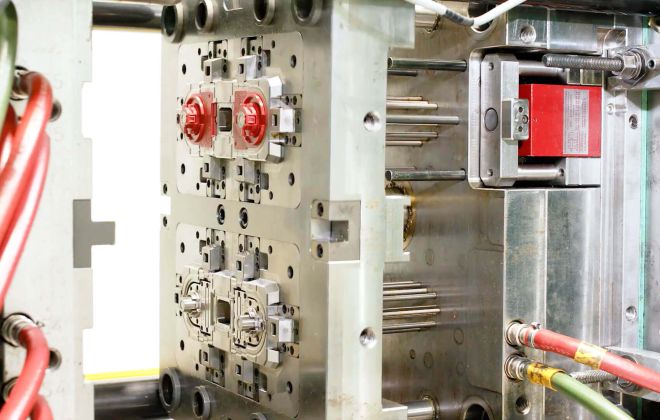

Das für dieses Teil entwickelte 2K-Doppeleinsätzen-Werkzeug ist eine Internentwicklung und enthält eine Variante. Ein durch einem Zylinder gesteuertem Zahnstangengetriebe wurde hinzugefügt, um das Teil abzuschrauben.

Um die Teildichtheit zu garantieren, wurde eine Dichtung umspritzt deren Widerstandfähigkeit durch eine chemische Haftung verfestigt sowie mit einer mechanischen Klammer verstärkt wurde. Um die vollständige Füllung des Funktionsteils zu gewährleisten, wurden Gewichte hinzugefügt.

Dank der hohen Maßgenauigkeit des Werkzeugs konnte die Wiederholbarkeit der Löcher, die einige Millimeter messen, gesichert werden.

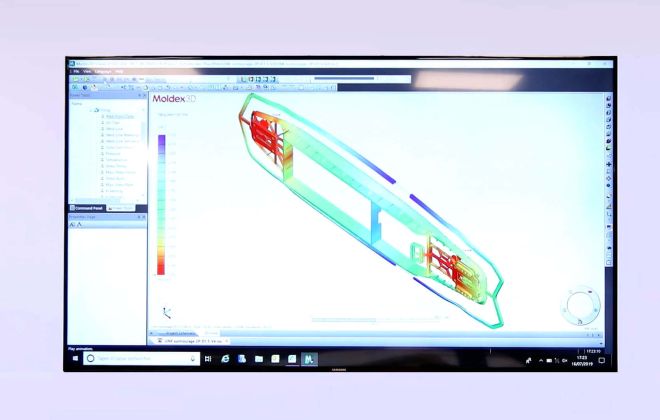

Die abbrechbare Zone stellte eine Schwierigkeit dar, da die Wandstärke des Materials ausreichend sein musste, um eine konforme Füllung zu erhalten, aber ebenfalls dünn genug, um einen sauberen Schnitt durch Anschrauben einer Stopfbüchse zu ermöglichen. Deshalb wurde zuvor eine rheologische Studie durchgeführt. Die Einspritzung einer Rippe mit progressiver Wandstärke ermöglichte einen mechanischen Halt der Stopfbüchse, was zu einer sauberen Trennung der Zone führte.

- Rheologische Studie

- Werkzeuge mit Drehsockel und 2K-Einspritzung

- UL-zertifiziertes Werkstoff

- 150 t Spritzgussmaschine

Haben Sie Interesse

an unseren Dienstleistungen?

Sie sind auf der Suche nach einem zuverlässigen und lokalen Partner, der Sie Ihren aktuellen Märkten unterstützt und Ihre Lösungen für morgen umsetzt ? Lassen Sie uns gemeinsam Ihre thermoplastischen Teile entwickeln !

Kontaktieren Sie uns per Telefon oder E-Mail für eine Machbarkeitsstudie.