Électrique & Connectique

Devenus omniprésents, ces deux secteurs en constante évolution doivent répondre à des défis permanents de standardisation, de puissance ou de fonctionnalité des appareils qu’ils connectent.

En co-développant les pièces, EMI participe au défi relevé par les acteurs du secteur en apportant par exemple des solutions de surmoulage ou d’injection en bi/tri-matière.

Cas client

Notre client est une entreprise spécialisée dans les produits et solutions de gestion technique des bâtiments et d’automatisation des locaux.

01 Problématique

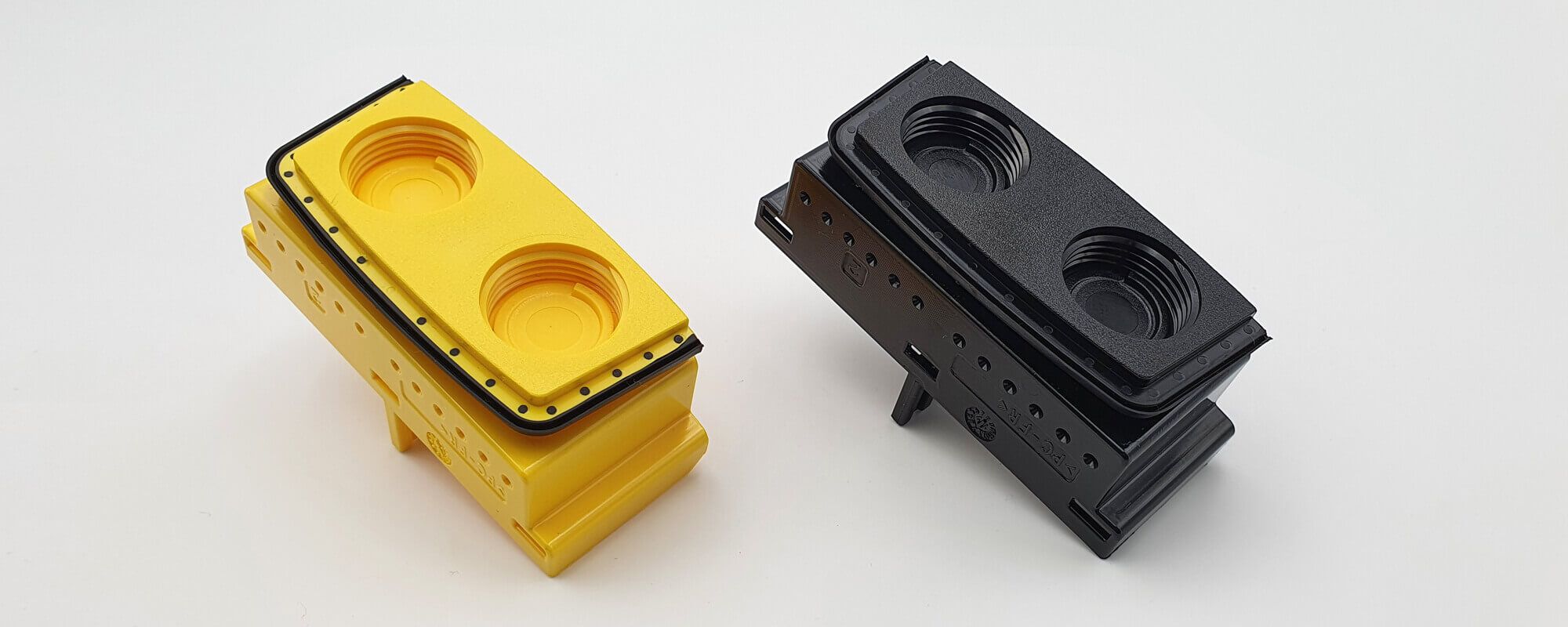

Pour concevoir son produit, notre client était à la recherche d’un injecteur mouliste capable de produire une pièce bi-matière étanche, comprenant deux filetages menant à une partie sécable. De par sa fonction de connecteur de câbles électriques, la pièce devait être conçue dans une matière adaptée aux normes anti-feu, et répondre à des contraintes de précision pour le passage de fils.

02 Approche & solution

L’outillage double empreinte bi-matière mis au point pour cette pièce a été développé en interne et comprend une variante. Un pignon crémaillère actionné par un vérin a été ajouté afin de procéder au dévissage de la pièce.

Afin de garantir l’étanchéité de la pièce, un joint a été surmoulé, dont la tenue a été consolidée par une adhésion chimique et renforcée par une accroche mécanique. Pour assurer le remplissage complet de la partie fonctionnelle, des masselottes ont été ajoutées.

Grâce à une haute précision dimensionnelle de l’outillage, la répétabilité des trous, mesurant quelques millimètres, a pu être garantie.

La zone sécable présentait une difficulté car l’épaisseur de la matière devait être suffisante pour obtenir un remplissage conforme, mais assez fine pour permettre une découpe nette par vissage d’un presse étoupe. Une étude rhéologie a donc été menée au préalable. L’injection d’une nervure à épaisseur progressive a permis une prise mécanique du presse étoupe entraînant une séparation nette de la zone.

- Etude rhéologique

- Outillage à embase rotative et injection bi-matière

- Matière certifiée UL

- Presse 150 t