Industrie

Diese Branche vereinigt vielfältige Aktivitäten und stellt sehr attraktive Wissen und Erfahrungen zur Verfügung. Die thermoplastischen Kunststoffteile, die in diesem Sektor verwendet werden, sind daher sehr vielfältig, da es so viele Tätigkeitsbereiche gibt.

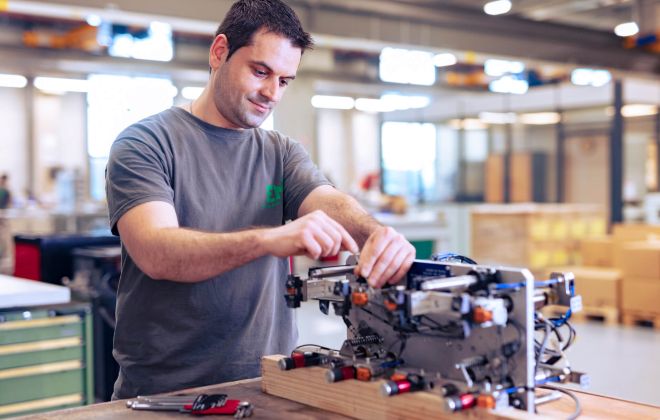

EMI schafft es, sich an diese spezifischen Bedürfnisse anzupassen, indem es eine enge Abstimmung mit seinen Partnern etabliert. Kunststoffteile in diesem Bereich erfüllen präzise Funktionalisierungskriterien und erfordern ein hochqualifizierter Projektmanagment, nach ISO 9001 Anforderungen, bis hin zur Auslieferung der Teile.

Kundenfall

Unser Kunde ist ein unabhängiges Familienunternehmen, das in der Entwicklung, Konstruktion, Produktion und im Vertrieb von Membranpumpen und Mikropumpen für Gase und Flüssigkeiten sowie von Laborgeräten spezialisiert ist.

01 PROBLEMATIK

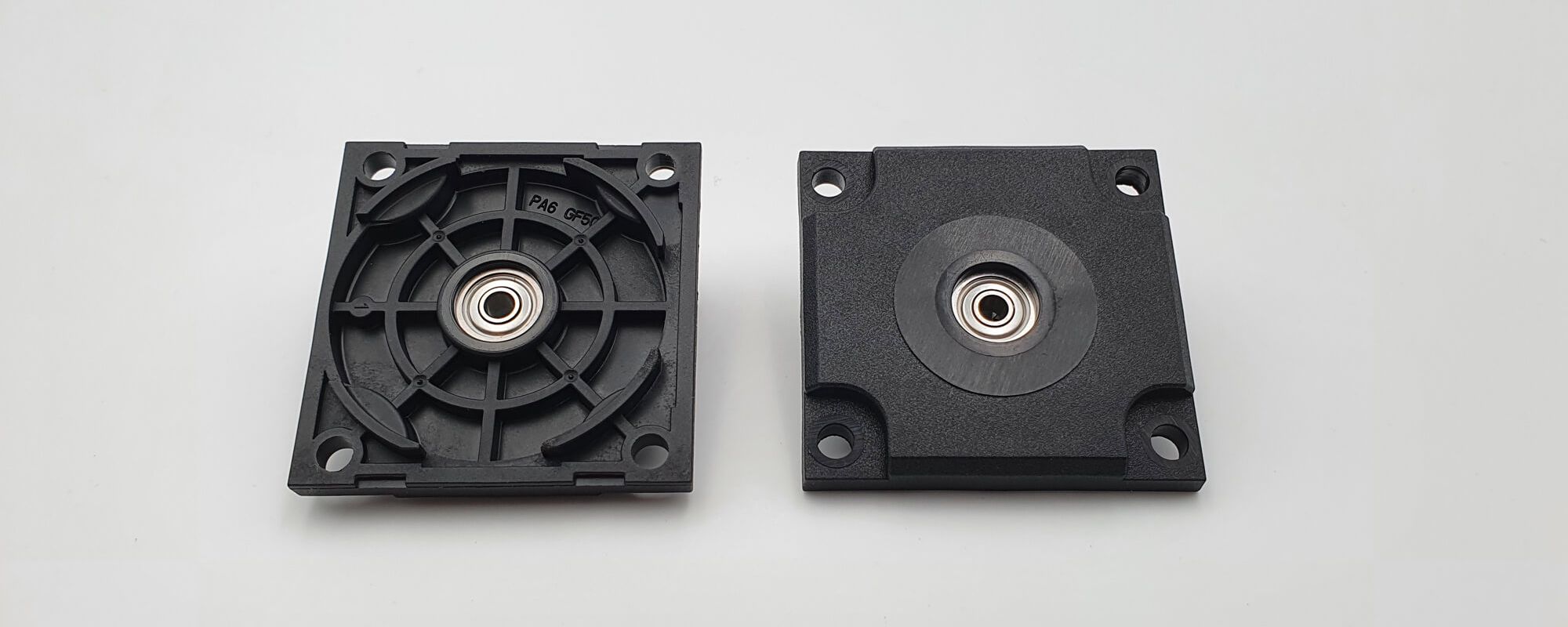

Um sein Produkt zu entwickeln, brauchte unser Kunde einen Partner, der ein Lager umspritzen konnte, ohne die Eigenschaften des Produkts zu beeinflussen. Die Abmessungen mussten perfekt sein, um die richtige Verwendung des Teils zu gewährleisten und dessen Lebensdauer zu garantieren.

Besonders wichtig war die Ausrichtung zwischen dem Lager im Pumpendeckel und der Pumpenachse, da eine Fehlausrichtung zu einer ungenauen Durchflussmenge führen kann. Deshalb musste die Einspritztechnik, die an unseren Kunden geliefert wurde, die spezifischen Eigenschaften des Einsatzes berücksichtigen.

02 ANSATZ & LÖSUNG

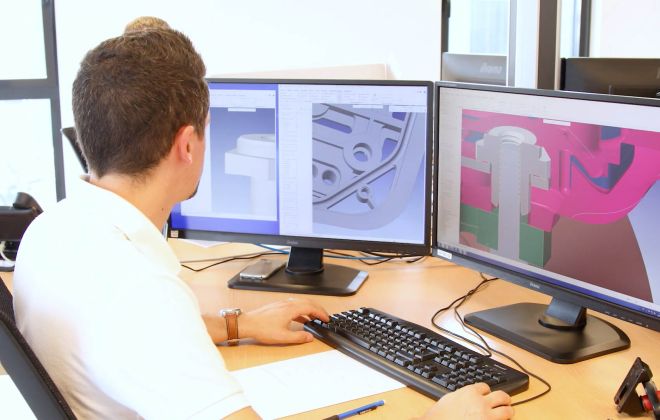

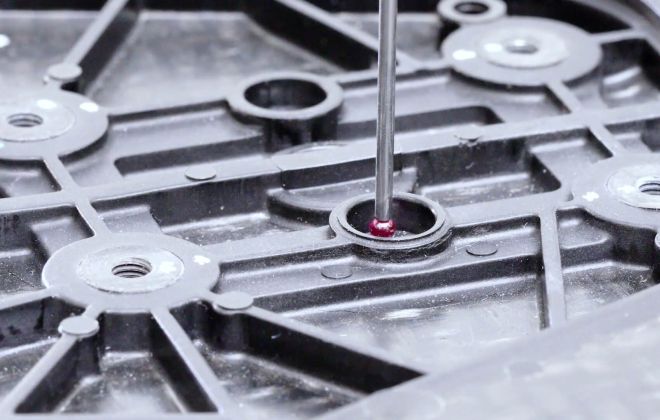

Unsere F&E Abteilung führte zunächst eine rheologische Studie durch, um die mit der Einspritzung verbundenen Risiken zu identifizieren, die die Qualität des Lagers beeinträchtigen könnten, und um die vollständige Füllung des Teils zu gewährleisten. Die Materialfronttemperatur, die Schmelzmasse und der auf das Lager ausgeübte Druck wurden deswegen analysiert.

In der Folge wurde das Doppelkavitäten-Werkzeug von einem Partner hergestellt, um den Spritzgussprozess zu optimieren. Durch die Einspritztemperatur und den Druck, den der Werkstoff auf den Einsatz ausübte, entstand eine Spannung, die mechanisch entgegnet werden musste. In der Phase der Maßanpassung wurde ein Mangel in der Form des Werkzeugs vorgenommen, um die maßlichen Vorgaben des Kunden zu garantieren

Außerdem musste die korrekte Positionierung des Einsatzes vor dem Umspritzen sichergestellt werden. Dazu haben unsere Ingenieure ein Prozess entwickelt, um das Lager automatisch in das Werkzeug zu setzen. Die Oberflächenbeschaffenheit des Einsatzes wurde ebenfalls berücksichtigt, um ihren Einfluss zu begrenzen und die Wiederholbarkeit des Umspritzprozesses zu beherrschen. Tatsächlich musste die Haftung zwischen dem Lager und dem umspritzten Werkstoff gewährleistet sein, um die Funktion der umspritzten Baugruppe sicherzustellen.

- Rheologische Studie

- Optimierung des Werkzeugs und der Einspritzung

- Automatischer Verlegungsprozess

- 50 t Spritzgussmaschine

- 2 einspritzbare Versionen

Haben Sie Interesse

an unseren Dienstleistungen?

Sie sind auf der Suche nach einem zuverlässigen und lokalen Partner, der Sie Ihren aktuellen Märkten unterstützt und Ihre Lösungen für morgen umsetzt ? Lassen Sie uns gemeinsam Ihre thermoplastischen Teile entwickeln !

Kontaktieren Sie uns per Telefon oder E-Mail für eine Machbarkeitsstudie.